沸石转轮的核心参数和试验方法 沸石转轮的核心参数包含转轮的转速、入口废气的温湿度、脱附温度、脱附风量、吸附温度、燃烧炉温度、浓缩倍率等,参数的设置可以分为正向设置和负向设置,正向设置和负向设置均可能导致效率的提升和降低,每个参数的正向设置和负向设置就像一个跷跷板,需要找到最优平衡点。 例如:针对一种有机废气成分,在其他参数既定的条件下,沸石转轮的转速设置在2.6次/h为最佳处理效率,高于或低于2.6次/h均会降低处置效率。为了找到跷跷板的最佳点,通过工程系统法寻找每个参数设置最佳点,即设定同一种(类)有机废气,其他参数不变条件下,对一个参数进行调整,画出该参数的“效率—参数”曲线图,曲线图的最高点即是最佳处理效率点。 按照同样方法找到每个参数的最佳处理效率点,再根据参数相互制约关系和排放值,进行微调参数,即可达到最佳处理效率,一般可达到98%以上。 沸石转轮的核心参数与处理效率分析 以某电子器件制造工厂为例,有机废气入口经过前处理后质量浓度值一般为200~300mg/m³,沸石转轮对不同有机物吸附效率均值可以达到95%,通过优化参数部分有机物吸附效率均值可以高达99%。 基于该工厂经过长达半年的参数试验和数据积累,摸索出一套行之有效的参数设置解决方法—系统设置参数法,通过反复试验和摸索,对沸石转轮的转速、入口废气的温湿度、脱附温度、吸附温度、脱附风量、燃烧炉温度、浓缩倍率、冷却区等参数采用系统法调整,可以使有机废气处理效率达到最佳效果,使非甲烷总烃排放质量浓度维持在5mg/m³左右,有机废气处理系统见下图。 2.1 待处理废气的温度和湿度 沸石转轮的吸附过程实质是放热反应,进口废气的偏高会影响吸附过程,降低吸附效率,因此进口的废气温度越低越有利于吸附效率的提高,但温度过低废气的含水率就会升高,水分子会进入沸石蜂巢,降低沸石吸附效率,因此进口废气温度和湿度是沸石转轮吸附效率高低的第一对互相制约的参数,就像温度和湿度在跷跷板两头,需找到最佳的平衡点。 这里说的湿度是指相对湿度,相对湿度和温度有一定关系,在绝对湿度(含湿量)不变的情况下,温度降低,相对湿度会增加,因此温度也尽可能的低,但相对湿度一般不超过70%为宜,不然处理效率将急剧下降。 基于某公司有机废气处理在其他参数 既定条件下的温度—效率曲线图 2.2 沸石转轮的转速 沸石转轮的转速的快慢决定了以下:①脱附时间、②吸附时间、③脱附区域升温程度、④冷却区降温程度等。 沸石转轮的转速过快会导致沸石脱附不彻底,残留有机物影响吸附效果;吸附区停留时间短,沸石未充分吸附;沸石转轮的转速过慢会导致脱附区停留时间长,沸石温度高,不利于沸石在吸附区进行吸附,吸附区停留时间长,沸石吸附达到饱和,吸附效率降低。 因此转轮转速的快与慢是有机废气处理效率高低的第二对互相制约的参数,同时影响着吸附区域的温度高低,转轮转速快与慢跷跷板的平衡点是至关重要的一项,下图是在其他参数既定条件下转速和效率曲线图,从图中可以看出沸石转轮转速为3-4.5转/h时处理效率较佳。 2.3 沸石转轮的脱附温度 脱附温度存在高和低两个方向设置,脱附区域脱附温度偏高会使沸石温度高,有利于脱附,但当转轮转到吸附区域,沸石温度偏高不利于吸附,且运行安全火灾风险增加;脱附温度偏低会造成沸石脱附不彻底,沸石存有残留有机物不利于吸附,降低吸附效率。 因此脱附温度的高低不仅仅影响着脱附的效率,还影响着吸附阶段的沸石温度高低,间接影响到吸附的处置效率,是一个很有意思的跷跷板。 脱附温度一般根据有机物成分的沸点设置,异丙醇、丙酮沸点分别为82.4℃和56.5℃,高沸点的单甲基醚丙二醇、丙二醇甲醚醋酸酯、二乙二醇单甲醚沸点分别为146℃和160~240℃,基于沸石的厚度需热传导和脱附吸热的特性,因此脱附温度需高于沸点温度,一般脱附温度在180~210℃时处理效率较佳,且火灾风险较低,过高会影响吸附区的处理效率和存在火灾风险。另外定期对沸石进行再生,去除沸石中残留物,避免影响处理效率。 2.4 浓缩倍数 浓缩倍数=待处理废气风量×处理效率/脱附风量,从公式可以看出浓缩倍数实质是有效吸附风量和脱附风量的比率,浓缩倍数高则吸附效率降低,浓缩倍数低则吸附效率高。 因为浓缩倍率高则待处理废气风量增加,沸石吸附有机物量增加,沸石转轮脱附风量相对变低,则脱附量相对变低,达到一定临界值时,脱附区没有100%脱附,则处置效率降低;浓缩倍率降低待处理废气风量减少,沸石吸附有机物量减少,脱附量相对变高,沸石转轮100%脱附,则处置效率升高。 但低浓缩废气会大幅度增加燃烧炉的燃料成本,降低运行的经济性,浓缩倍数对处理能力、处理效率和经济性是一个平衡关键要素。下图是在其他参数既定条件下的浓缩倍数和效率曲线图。 2.5 吸附温度 从待处理有机废气温度-效率曲线图可以看出,由于有机物的结露点、沸石的吸附特性等因素影响,沸石吸附区温度越低,吸附效率就越高。 吸附温度是有废气入口温度、转轮在吸附区的沸石温度等综合因素决定,沸石吸附区的温度由脱附区温度和转轮转速决定,为了迅速降低沸石吸附区的温度,一般在脱附区和吸附区过度区间增加沸石冷却区,提高吸附区吸附效率。 一般用吸附区的废气出口温度作为参数进行监控,废气出口温度控制在120℃以下为宜,可以提高吸附区处理效率和降低火灾风险。 除了以上因素外,燃烧炉的温度、脱附区和吸附区的风压比及其区间的密封性、待处理废气的粉尘、含有过高的高沸点物质等也会对处理效率和最终排放值有影响。 燃烧炉温度过低导致高浓度有机废气燃烧不充分,汇集到排放口会导致排放浓度升高,燃烧炉温度过高,存在燃料浪费且运行的安全风险,一般设置燃烧炉燃烧温度宜在:750℃-850℃。 脱附区和吸附区密封不严,脱附区压力过度高于吸附区,高浓度废气会进入吸附区,降低吸附区吸附能力。待处理废气含有粉尘和高沸点物质在脱附区不能有效去除,导致沸石吸附能力降低,进而影响处理效率。 小 结 沸石转轮处理有机废气特点鲜明,使原本高风量、低浓度的有机废气,转换成低风量、高浓度的废气,且吸附、脱附效率高,沸石使用寿命长,可连续运转,处理有机废气成本低,但因影响参数多,使其达到最佳处理效率较难,调整沸石转速运行参数,需考虑多方面因素的影响。 需考虑待处理废气的温湿度、转轮转速、脱附温度等关键参数的设置: 1 待处理废气的温度适宜控制在25℃,相对湿度不超过70%; 2 沸石转轮转速适宜控制在3~4.5转/h; 3 沸石转轮脱附温度适应控制在180~210℃; 4 浓缩倍数不宜高于17倍; 5 燃烧炉燃烧温度控制在:750~850℃。

扫一扫咨询微信客服

扫一扫咨询微信客服

管理员

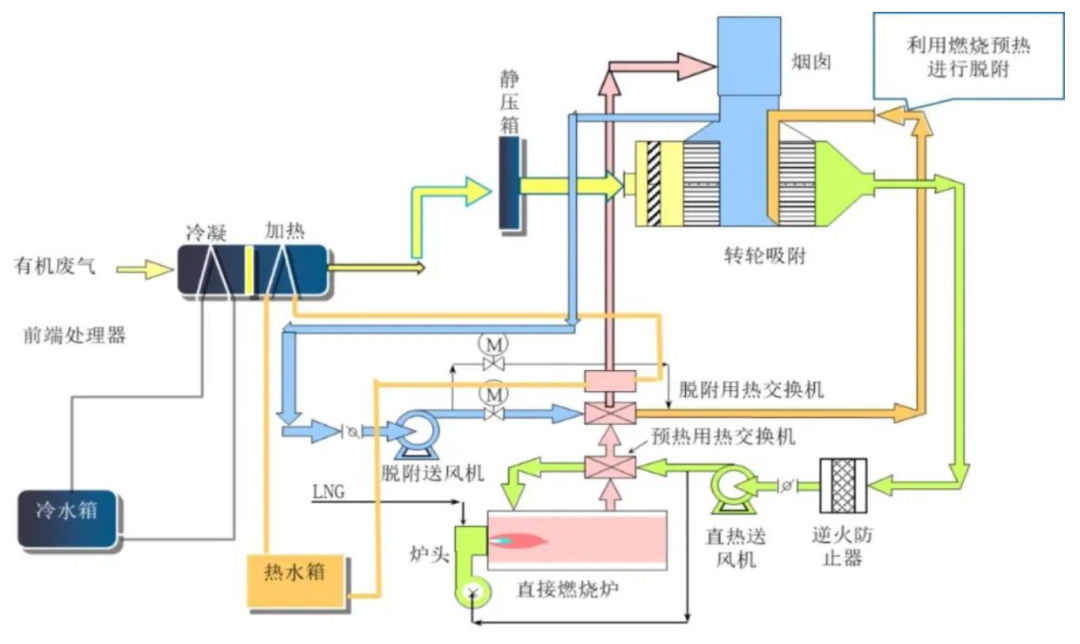

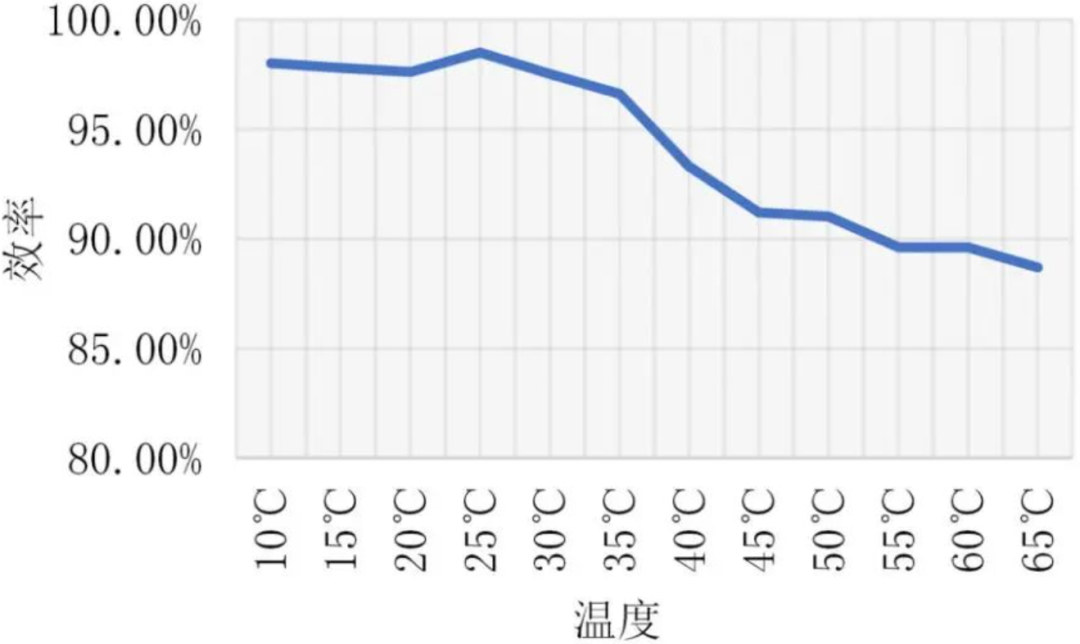

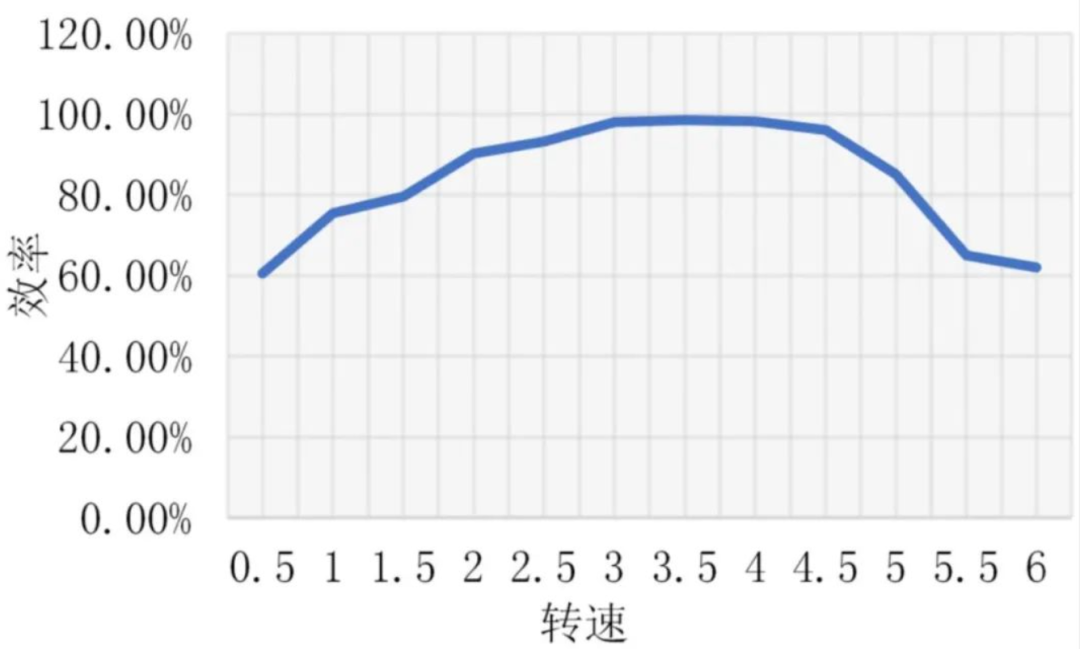

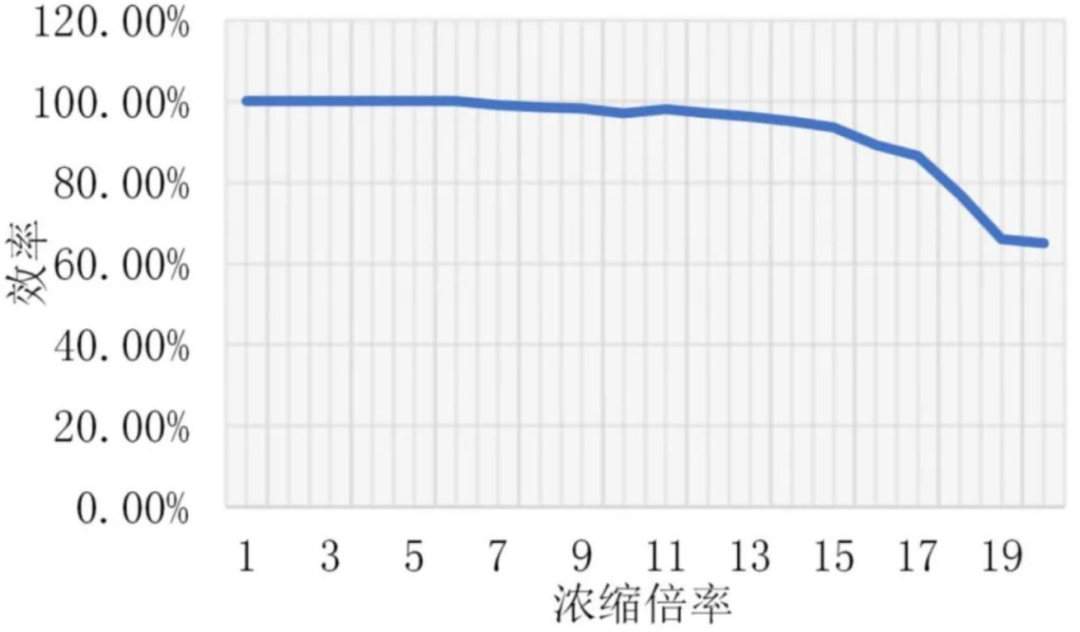

该内容暂无评论