VOCs种类繁多,成分复杂,不同行业的VOCs气体特征如流量、浓度具有较大差异。有研究表明,化学制品、医药制造、交通设备制造、印刷、电子及电信设备制造是产生VOCs气体最多的前5个行业,分别占调研总案例的26%、13%、12%、8%和5%。大多数行业VOCs点源产生的VOCs浓度在102-104mg/m3范围内。浓度较高的行业如石油加工、化工医药制造等,这些行业产生的浓度大多高于103mg/m3;浓度较低的如皮革、毛皮、羽绒制品等,其浓度一般低于500mg/m3。不同浓度的VOCs处理技术有较大差异,因此,掌握各行业产生的VOCs气体浓度分布特征对发展VOCs治理技术具有十分重要的意义。

为满足广大业主单位和环保行业同仁对VOCs和恶臭废气污染控制装备产品应用现状等方面有关基础知识的学习需求和行业普及,经征求专家同意,《VOCs前沿》据有关研究成果,通过本号平台开展知识科普传播(本篇已开启“快捷转载”,所有帐号均可转载此图文),拟分两大版块(逐章节)进行专题分享:

催化燃烧是典型的气—固相催化反应,它借助催化剂降低了反应的活化能,使其在较低的起燃温度200~300℃下进行无焰燃烧,有机物质氧化发生在固体催化剂表面,同时产生CO2和H2O,并放出大量的热量。因其氧化反应温度低,所以大大地抑制了空气中的N2形成高温NOx。而且由于催化剂有选择性催化作用,有可能限制燃料中含氮化合物(RNH)的氧化过程,使其多数形成分子氮(N2)。 技术原理:催化燃烧是使有机废气通过催化剂床层,经历催化反应,转化为无害物质的方法。在贵金属催化剂的作用下,有机废气在较低的温度下进行无焰催化燃烧,将有机成分转化为无毒、无害的CO2和H2O,同时释放出大量的热量。由于催化剂可加速氧化分解的历程,大多数碳氢化合物在300~450℃的温度时,通过催化剂就可以氧化完全。 特点:起燃温度低,能耗少,燃烧易达稳定,甚至到起燃温度后无需外界传热就能完成氧化反应;净化效率高,污染物(如NOx及不完全燃烧产物等)的排放水平较低;适应氧浓度范围大,噪音小,无二次污染,且燃烧缓和,运转费用低,操作管理也很方便;催化剂易中毒和不耐高温。易使催化剂中毒的物质有焦油、油烟、粉尘、铅化合物和硫、磷、卤族元素的化合物等。为了保持催化剂的活性,一般都采用前处理的办法,预先除掉有毒物质。 适用范围:催化燃烧技术作为一个低温燃烧废气治理工艺,适用于中低浓度废气,被广泛应用于石油化工、油漆、电镀、印刷、涂料、轮胎制造等工业废气的治理,可处理的有机物质种类包括苯类、酮类、酯类、酚类、醛类、醇类、醚类和烃类等等。对于大风量低浓度的有机废气,可以采取吸附浓缩+脱附催化燃烧的组合工艺。

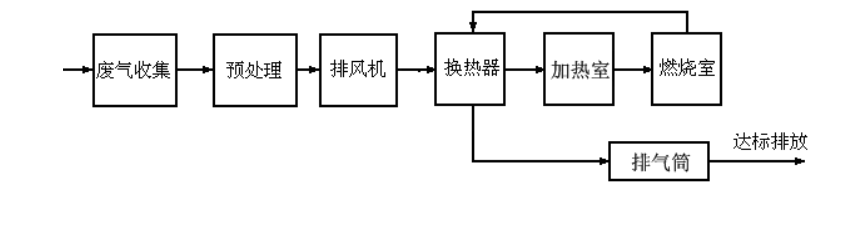

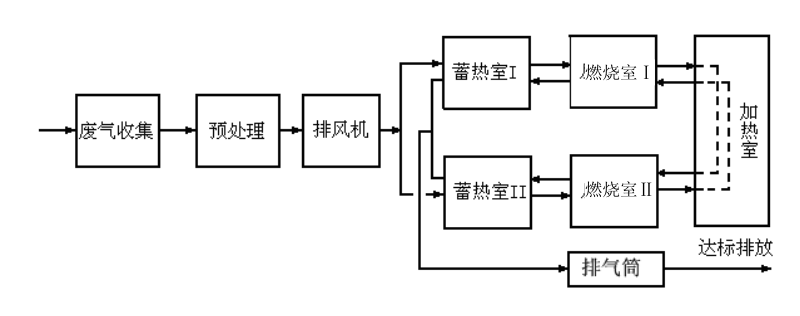

概述:根据对废气加热方式的不同,催化燃烧工艺可分为常规催化燃烧工艺(简称CO)和蓄热式催化燃烧工艺(简称RCO)如图1和2。

这两种技术的工作原理基本相同,工艺流程大致类似,所以相关的单元设备也基本相同。蓄热式催化燃烧处理VOCs技术与直接催化燃烧处理VOCs技术不同点主要体现在,蓄热式催化燃烧处理VOCs技术相比与直接催化燃烧处理VOCs技术热量回收的形式是不同的,RCO反应后尾气中热量回收是通过蓄热体与尾气直接换热将热量回收下来,然后原料气与蓄热体直接换热将原料气加热到一定温度,由于是直接换热所以换热效率高,能量利用率高。CO反应后尾气热量回收是通过换热器让反应后的废气与原料气进行间接式换热,从而把反应后尾气的热量回收下来把原料气加热到一定温度,由于是间接式换热所以换热效率相对较低,能量利用率低。但是CO相对于RCO不需要频繁切换,流程相对简单。

图1 常规催化燃烧工艺

图2 蓄热式催化燃烧工艺

图3 催化燃烧设备

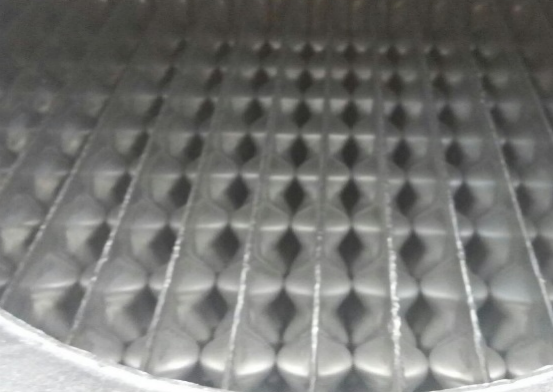

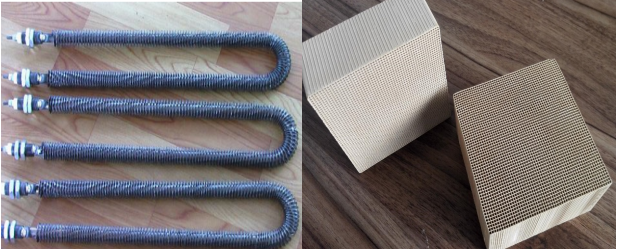

设备说明:催化燃烧系统广泛应用于对吸脱附系统的浓缩脱附废气进行催化燃烧。其构成如下:板式换热器,板式换热器是由一系列具有一定波纹形状的金属片叠装而成的一种高效换热器。加热室及催化剂,加热室采用U型加热管排列加热,该加热方式具有无污染、运行稳定的特点,由电控系统自动控制,当废气温度低于一定温度时(可设定)加热器自动加热给废气加热,当废气温度高于一定温度时(可设定)燃烧器断开电源以节约电能及达到安全运行。

图4 板式换热器

图5 U型加热管及催化剂

堇青石蜂窝瓷体作为第一载体,γ-Al2O3和稀土材料为第二载体,以贵金属Pd、Pt、Rh等为主要活性组分,是一种新型高效的有机废气净化催化剂。具有流动阻力低、反应起始温度低、活性高、空速适应范围宽的特点,其形状为方形蜂窝体,外形尺寸是100mm×100mm×50mm(长、宽、高),200目方形孔,孔密度32个/cm2,堆密度是600-700 kg/m3,贵金Pd、Pt涂层厚度约100 μm,最佳使用温度是280-650 ℃,按正常操作要求使用,寿命一般为2~3年。

图6 堇青石蜂窝瓷体

蓄热式催化燃烧技术是在催化燃烧技术的基础上增加了一套热能储存与再利用装置。通常利用蜂窝状的陶瓷体作为蓄热体,将催化反应过程所产生的热能通过蓄热体储存并用以加热待处理废气,充分利用有机物燃烧所产生的热能,从而达到节能的目的。蓄热式催化燃烧技术的热回收是利用陶瓷材料的高热传导系数特性作为热交换介质,以得到较完整的热能传导率。蓄热催化氧化装置在一个固定床反应器中把化学反应和蓄热热交换结合起来,大大提高了热能的利用率,反应热回收率高,达到节能减排功效。

蓄热陶瓷特点为孔壁薄、容量大、蓄热量大、占用空间小;孔壁光滑、背压小;使用寿命长、不易渣蚀、粘蚀和高温变形;产品质量规格高,安装时,蓄热体之间排放整齐,错位小;具有低热膨胀性、比热容大、比表面积大、压降小、热阻小、导热性能好、耐热冲击好等特性。蓄热式催化燃烧技术净化有机废气后的产物为无害的CO2和H2O,不会造成二次污染。在净化高浓度废气时可从反应器中部高温区移出部分反应热,能在净化废气的同时生产较高品位的热能而获得经济效益。

VOCs治理应用中,催化燃烧技术广泛应用于石油化工、油漆、电镀、印刷、涂料、轮胎制造等工业废气的治理,可处理的有机物质种类包括苯类、酮类、酯类、酚类、醛类、醇类、醚类和烃类等等。

在选择催化燃烧工艺时应进行热量平衡计算。当废气中所含的有机物燃烧后所产生的热量足以维持催化剂床层自持燃烧时,应采用常规催化燃烧工艺。当废气中所含的有机物燃烧后所产生的热量不足以维持催化剂床层自持燃烧时,宜采用蓄热式催化燃烧工艺。当废气中组分含有重金属、硫、磷、砷、卤素、氯离子以及硅化物时,则需要进行合适的预处理或选用其他治理工艺。

扫一扫咨询微信客服

扫一扫咨询微信客服

管理员

该内容暂无评论